Trådrullning

Pålitlig produktionspartner

Trådrullande mekanik

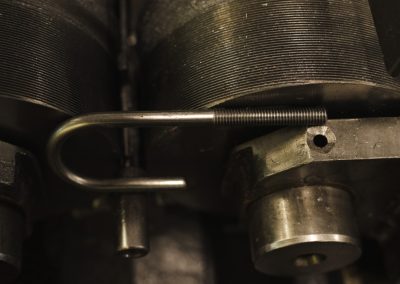

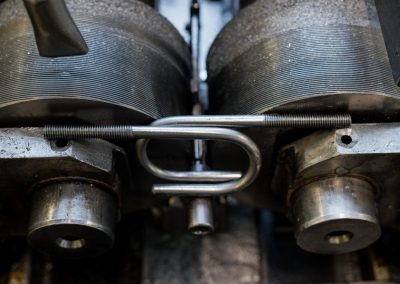

När vi talar om trådvalsning syftar vi på en process där materialet formas under intensivt tryck. Detta tryck genereras av specialbyggda spolar – metallaxlar med mycket hög belastningsmotstånd och en specifikt formad yta, anpassad till den specifika typ av gänga som ska uppnås. Man kan föreställa sig detta analogt med att forma en form i modellera genom att trycka hårt på den i handen – i de områden där trycket är störst pressas materialet in, medan det i andra områden stiger upp och bildar trådliknande mönster.

Våra styrkor

Moderna maskiner

Erfaren personal

Korta ledtider

Kvalitetssäkring

ett brett spektrum av branscher

Krav på material

Dessutom är det viktigt att stångens diameter väljs på lämpligt sätt så att den är mindre än trådens slutliga diameter. Detta är relaterat till egenskaperna hos plastbearbetning, där material inte avlägsnas utan snarare förskjuts. Följaktligen kommer material som ”pressas in” vid en punkt under gängvalsning att ”flöda ut” vid en annan, vilket effektivt ökar komponentens diameter.

Kärnan i trådrullning

I praktiken erbjuder trådvalsning många fördelar, både när det gäller kvaliteten på de trådar som produceras och effektiviteten i produktionen. För att dessa fördelar ska kunna utnyttjas fullt ut är det dock viktigt att förbereda materialet ordentligt och använda rätt verktyg och tekniker.

Fördelar med gängvalsning – varför är det den bästa bearbetningsmetoden?

Ett av de viktigaste stegen i tillverkningen av skruvkomponenter är gängformning, och gängvalsningstekniken skiljer sig tydligt från andra metoder när det gäller dess många fördelar:

Perfektion i detaljen: En av de främsta styrkorna med trådvalsning är precisionen och ytkvaliteten hos den resulterande tråden. Denna behandling innebär inga snitt i materialet, vilket eliminerar risken för skarpa, ojämna kanter. Dessutom möjliggör användningen av en batchbar med rätt parametrar hög repeterbarhet i processen, vilket innebär att de tillverkade delarna blir konsekventa och standardiserade.

Ökad hållfasthet: Genom trådvalsning undviks inte bara skåror och eventuell försvagning av materialet, utan tvärtom uppnås en förtätning av stångens struktur genom plastisk deformering under valsningsprocessen. Denna effekt manifesterar sig i ökad ytstyrka, vilket gör de valsade trådarna mer motståndskraftiga mot mekaniska skador och korrosion.

Processeffektivitet och ekonomi: Valsningstekniken möjliggör snabbare gängformning än många traditionella bearbetningsmetoder. När valsningsprocessen är klar behövs dessutom ingen ytterligare bearbetning eller borttagning av materialrester. Detta påskyndar inte bara hela produktionsprocessen, utan minskar också avfallet, vilket är både ekonomiskt och miljömässigt fördelaktigt. En ytterligare fördel är att valsningsprocessen enkelt kan automatiseras. Rullarnas roterande mekanism gör att stången kan flyttas i realtid, vilket möjliggör snabbare materialbyten och ökar produktionseffektiviteten.

Olika tekniker för trådrullning

För massproduktion är tangentiell matningsvalsning och multipelvalsning värda att överväga. I den första tekniken arbetar två valsar med olika diametrar och periferihastigheter tillsammans för att säkerställa en hög valsningskapacitet. Den andra metoden är en kombination av tvärgående och genomgående valsning, där valsarnas rörelse synkroniseras med arbetsstycket för att producera exakta trådar av varierande längd.

För att inte glömma specialiserade metoder som flatvalsning och segmentvalsning. Dessa tekniker är utmärkta för specifika tillämpningar, även om verktygskostnaderna, särskilt för den senare, kan vara högre.

Den sista metoden, planetvalsning, innebär att arbetsstycket förflyttas planetärt mellan två valssegment. Den används i automatiska valsverk och erbjuder hög produktivitet och medelhög gängprecision.

De många olika trådvalsningsteknikerna gör att processen kan skräddarsys exakt efter produktionskraven, med hänsyn till både noggrannhet och produktionseffektivitet. Valet av rätt metod beror på ett antal faktorer, såsom typ av material, den noggrannhet som krävs eller produktionsvolymen.